Willkommen in der Welt des Industrial Internet of Things (IIoT)

WIR SIND FÜHREND IM BEREICH DER INDUSTRIELLEN DIGITALISIERUNG. OPTIMIEREN SIE MIT UNS DIE DURCHLAUFZEIT, DIE AUSBEUTE UND DIE QUALITÄT IHRER PRODUKTE UND PROZESSE.

Mit Hilfe von myOrbit 4.0 erreichen Sie eine fundamentale Neuauslegung der Wertschöpfung in Ihrem Unternehmen auf der Grundlage umfassend digitalisierter und vernetzter Produktionssysteme. Dabei spielen Themen wie Rückverfolgbarkeit, Losgröße 1, Anlagenkopplung mit der Möglichkeit, diese auch automatisiert zu steuern, eine Rolle.

Unsere Step-by-Step Lösung für Ihren Erfolg

UNSERE VISION

Wir sind uns darüber im Klaren, dass wir nur dann Erfolg haben, wenn auch Sie Erfolg haben. Deshalb verstehen wir uns als Navigator und Coach für Ihre Reise ins IIot. Zusammen mit Ihnen finden wir neue Konzepte, Ihre Produkte und/oder Prozesse zu optimieren. Wir wissen, dass Ihre wirtschaftlichen Bedürfnisse und Ihr betriebliches Umfeld einmalig sind. Deshalb wird auch Ihre Industrie 4.0-Lösung einzigartig sein. Gemeinsam mit Ihren Mitarbeitern führen wir einen Company-Scan durch und erarbeiten dabei die größten Potenziale für Ihre zukünftige IIoT-Lösung.

Bei der Umsetzung der Lösung arbeiten unsere Experten gemeinsam mit Ihren Mitarbeitern die zuvor definierten Meilensteine schrittweise ab. Die Umsetzung und Integration der Lösung wird permanent von der Ideenbildung bis zu den erfolgreichen Ergebnissen überprüft.

Die mögliche Einführung eines ausgewählten Software-Tools erfolgt durch eine ausgereifte Projektumsetzung. Die Einrichtung und Abbildung Ihrer Produktion und Ihrer Fertigungsprozesse mit Limits und Conditions in der digitalen Orbit 4.0 Welt geschieht einfach und unkompliziert.

Umsetzung mit unserem Industrie 4.0 Management Tool Orbit 4.0

Bei Orbit 4.0 handelt es sich um ein flexibles und

skalierbares Leitsystem, das sowohl in der diskreten als auch in der hochautomatisierten

Fertigung bis zum kompletten MES (Manufacturing Execution System) variabel eingesetzt

werden kann. Dabei findet eine komplette Maschinenintegration bei Montage- und

Prüfprozessen statt, wobei Daten aufgezeichnet, verarbeitet, angereichert und an die

Maschine zurückgegeben werden („Closed loop“).

Mit Hilfe von Orbit 4.0 erreichen Sie eine fundamentale Neuauslegung der Wertschöpfung in Ihrem Unternehmen auf der Grundlage umfassend digitalisierter und vernetzter Produktionssysteme. Dabei spielen Themen wie Rückverfolgbarkeit, Losgröße 1, Anlagenkopplung mit der Möglichkeit, diese auch automatisiert zu steuern, eine Rolle.

Insbesondere die diskrete Fertigung steht einer stärkeren Nachfrage nach kundenindividuellen Produkten und Produktvarianten gegenüber. Der Trend zu kleineren, variantenreichen Losgrößen führt klassische Prozesssteuerungen rasch an die wirtschaftlichen und technologischen Grenzen. Zukünftige Automatisierungssysteme müssen dazu fähig sein, das zu fertigende Produkt jederzeit eindeutig zu identifizieren und innerhalb des Produktionsprozesses zu verfolgen. Auf diese Art können die dem Produkt zugeordneten Produktionsparameter individuell erfasst und abgearbeitet werden. Damit markiert das individuell zu fertigende Produkt den Ausgangspunkt für die Steuerung des Produktionsprozesses. Ausgestattet mit einem sog. Digitalen Produktgedächtnis wird es zu einem Smarten Produkt und kann den Produktionsprozess selbst aktiv beeinflussen oder bestenfalls vollkommen autonom steuern. Durch diesen Ansatz mit Orbit 4.0 wird die Massenfertigung kundenindividueller Produkte in Losgröße 1 technisch und wirtschaftlich realisierbar.

Flexibles und skalierbares Leitsystem

Orbit 4.0 ist ein flexibles und skalierbares Leitsystem, das sowohl in der diskreten als auch in der hochautomatisierten Fertigung bis zum kompletten MES variabel eingesetzt werden kann.

Zwischenschicht von ERP und Shop Floor

Bei jeder Orbit 4.0 -Applikation stehen das Erzeugen von Transparenz und die Abbildung von Fertigungsprozessen im Vordergrund. Die Software dient Ihnen nicht nur als Zwischenschicht von ERP und Shop Floor, sondern bietet auch verschiedene Bausteine zur Steigerung der Effizienz Ihrer Produktion.

Messdaten- System

Die Datenerfassung wird mit intelligenten Clients oder durch direkte Integration der Produktionsanlagen realisiert. In großen Produktionen sammelt Orbit 4.0 mehr als 1000 Messdaten pro Minute. Die Präsentation und Auswertung aller Daten erfolgt durch unser Orbit 4.0 BI.

Datendrehscheibe mit BI Auswertungen

Durch die zentrale Datenhaltung ist es möglich, Fertigungsprozesse zu evaluieren, zu visualisieren und wichtige KPIs automatisiert erstellen zu lassen.

Die einzelnen Anlagen kommunizieren über intelligente Client-Services mit dem Leitsystem Orbit 4.0. Auf diese Art können die dem Produkt zugeordneten Produktionsparameter individuell erfasst und abgearbeitet werden. Das digitale Produktgedächtnis erweitert die physische Produktkomponente um eine Cyber Produktkomponente und macht so das herkömmliche Produkt zu einem Smarten Produkt.

Funktionen im Überblick

Zentrale webbasierte Stammdatenver-waltung

Verwalten und steuern Sie zentral Anlagen, Produktionsabläufe und Fertigungsparameter inkl. Messgrenzen.

- Automatische und versionierte Abläufe je Produkt

- Plausibilitätsprüfungen bei der Verwaltung

Closed Loops

Produktionsdaten werden aufgezeichnet, verarbeitet, angereichert und an die Maschine zurückgegeben.

Dadurch werden Durchlaufzeiten, Rüstzeiten, Ausbeute und Qualität der Produkte verbessert.

Digitaler Zwilling/ Anlagenintegration

Die Erzeugung eines Digitalen Zwillings ermöglicht ein virtuelles Abbild des Produkts, der Produktion und der Performance.

Dadurch realisiert Orbit 4.0 eine komplette Maschinen- und Anlagenintegration Ihrer Montage- und Prüfprozessen.

Intelligente Clients

Die Datenerfassung wird durch intelligente Clients online von den Steuerungssystemen der Produktionsanlagen durchgeführt. Diese Schnittstellen zu Sensoren, Aktoren und PLCs sorgen dafür, dass Messdaten und Messkurven dem Bediener über ein HMI einfach und verständlich visualisiert werden und der Mitarbeiter darüber geführt wird.

Onlineerfassung von Daten

Daten werden in Echtzeit erfasst und zu wertvollen Informationen verarbeitet.

- Steuerung der nächsten Fertigungsschritte durch Pass-/Fail-Entscheidungen

- Statistische Parameterberechnungen

- Anzeige und Analyse von Prozesskurven

Einbindung von Peripherie-Geräten

Unterschiedliche Tester können einfach und unkompliziert mittels einer dll-Schnittstelle in das Leitsystem eingebunden werden.

Traceability

Traceability ermöglicht, dass zu einer verfolgten Einheit (Einzelprodukt, Bauteil, Charge) der Weg durch den Fertigungsprozess dokumentiert wird. Zeiten, Prozesse, Betriebsdaten, Aufträge, Anlagenparameter, Prüfergebnisse, Vorprodukte, Eingangsmaterialien, Werkzeuge und weitere Informationen werden so eindeutig zu einer verfolgten Einheit zugeordnet.

Predictive Maintenance

Eventuelle Störungen werden erkannt, bevor sie tatsächlich eintreten. Anlagen werden im laufenden Betrieb überwacht und entstehende Messdaten in einer Datenbank abgelegt.

Cyber-physisches Produkt

Durch die Kennzeichnung mit einem Barcode, DataMatrix-Code oder RFID-Tag, wird das Produkt zu einem Smarten Produkt und erhält ein digitales Produktgedächtnis. Dadurch kann es den Produktionsprozess selbst aktiv beeinflussen oder autonom steuern.

Ihre Vorteile

- Lückenlose Rückverfolgbarkeit

- Zentrale Datendrehscheibe

- Betriebsdaten-Management

- SAP-Schnittstelle mit SAP-Rückbuchungen

- Reduzierung von Retouren

- Optimierung der Montage- und Prüfprozesse

- Integration der kompletten Fertigung in die Digitale Welt

- Webbasierte Stammdatenverwaltung

- Einfache Anlagenintegration

- Zentrale Rezeptverwaltung und Anlagensteuerung

- Benutzerberechtigungen steuern Funktionen

- Einfache und tägliche automatische Auswertungen

- Berechnung von Kennzahlen in Echtzeit

- verbesserte und qualitativ hochwertigere Prozesse

- Datenübernahme aus ihrem vorhandenen System

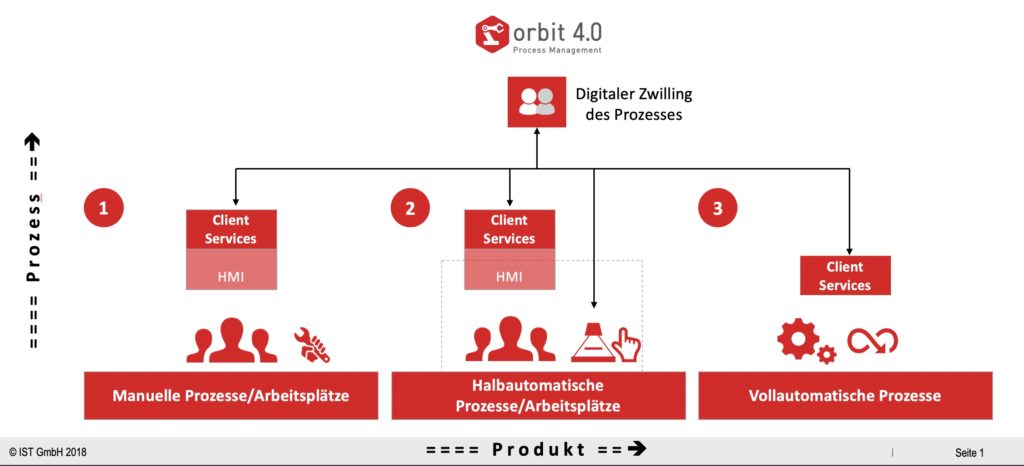

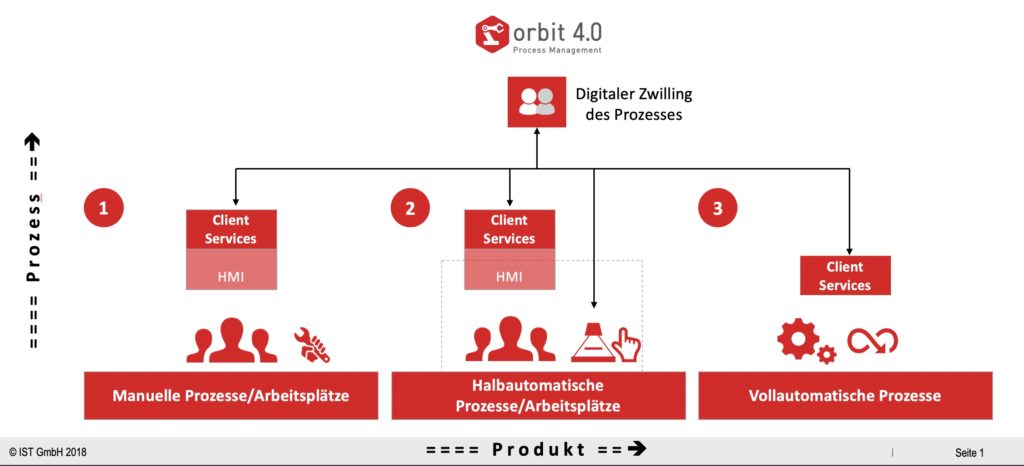

3 Formen der technischen Integration

Manuelle Prozesse

Bei der Einbindung und Steuerung manueller Prozesse und Arbeitsplätze wird der Mitarbeiter über ein HMI (Human-Machine-Interface) mit den relevanten Bauteilinformationen von Orbit 4.0 versorgt. Er führt den Prozess eigenständig durch anhand von Arbeitsanweisungen und Prüfvorschriften (welche Bedingungen an den Tester angelegt werden sollen). Die Messergebnisse werden manuell in das HMI eingegeben.

Halbautomatisierte Prozesse

Bei halbautomatisierten Prozessen und Arbeitsplätzen bekommt der Operator alle für seinen Arbeitsprozess notwendigen Informationen vom Leitsystem Orbit 4.0, wodurch er dazu befähigt wird, den Montage- oder Prüfprozess auszuführen. Der Mitarbeiter wird also durch Arbeitsanweisungen und Prüfvorschriften auf dem HMI zur Durchführung verschiedenster Aufgaben qualifiziert. Eine vom Tester übermittelte XML-Datei wird eingelesen, wodurch die Messergebnisse in das HMI übertragen werden (keine manuelle Eingabe der Messergebnisse).

Vollautomatisierte Prozesse

Bei vollautomatisierten Prozessen ist die Auswertesoftware im Tester integriert. Der Tester holt sich die notwendigen Informationen vom Leitsystem Orbit 4.0, und erhält dadurch die Messgrenzen, die eingehalten werden sollen. Anhand derer führt der Tester die Bewertung des einzelnen Bauteils durch (Pass oder Fail). Orbit 4.0 arbeitet rein im Hintergrund und wird nur noch über eine DLL-Schnittstelle angesteuert.

Branchen

Elektronik

Automotive

Maschinenbau

Aerospace

Vier - Schritt - Implementierung

Installation

Cloudbasiert

oder Lokal vor Ort

Einrichten und Parametrisieren

Abbilden Ihrer digitalen Produktion

Schulung

Bei Ihnen vor Ort auf Ihre Prozesse angepasst

Echtbetrieb

Start mit Orbit 4.0 in Ihrer Produktion

Software Beispiele

SAP - Schnittstelle mit SAP - Rückbuchungen

Intuitives Nutzerinterface

Detaillierte Business-Insights mit Orbit 4.0 BI

Automatisierte Anlagensteuerung durch intelligente Clients

ERP Schnittstellen (z.B.: täglicher Auftragsimport

Transparenz ist unser Auftrag

Kosten sind bei uns 100% transparent gehalten.

Kontaktieren Sie uns und erhalten Sie ihr standardisiertes Angebot für Ihre individuellen Bedürfnisse. In jedem unserer Gespräche klären wir Sie detailreich über Ihren Return of Investment auf und gehen sicher, dass dabei keine Fragen offen bleiben.

IST GmbH

Innovation Systems Technology

Spittelberg 8 · 93183 Kallmünz

Tel. 00 49 9473 / 950 93 - 0

info@ist-gmbh.com